なぜ レーザー溶接機 溶接中にしっかり溶接されない?レーザー溶接機に問題があるのでしょうか? レーザー溶接機 溶接の場合、材料間の溶接がしっかりしていないため、全体的な品質に影響します。この時点で、ユーザーが必然的に溶接の効果に疑問を抱くのは当然です。 レーザー溶接機レーザー溶接の不安定性には多くの理由があります。溶接プロセス中、 レーザー溶接機 溶接材料、溶接環境、溶接プロセスなどの影響を受け、溶接効果に影響を与えます。

1. 材料表面の汚染

一般的に言えば、 レーザー溶接機そして 溶接を行う際は、材料の表面に汚れが付着していないか注意してください。汚れの付着した材料を溶接部に置くと、材料表面が正常に結晶化しない、あるいは結晶化が不十分になり、溶接の不安定性に直接影響を与える要因の一つとなります。 レーザー溶接機;

解決:

溶接前には徹底的な洗浄を行う必要があります。油汚れは無水アルコールやアセトンなどの有機溶剤で除去し、錆や酸化スケールは研磨やレーザー洗浄で除去します。反射率の高い材料の場合は、吸収率を高めるために表面粗面化処理(サンドブラストなど)を行うこともできます。材料は乾燥した状態に保ち、湿度の高い環境が溶接に影響を与えないようにしてください。

溶接後の特性:

表面は黒または暗く、溶接端はぼやけており、気孔、スパッタ、または冷間溶接を伴うことが多く、溶接がしっかりと行われず、機械的性質が劣っています。

2.溶接速度が速すぎる:

使用する際は レーザー溶接機ユーザーは、溶接速度が速いほど生産が速くなり、製品の品質も向上すると誤解することがよくあります。実際には、 レーザー溶接機 材料加工に作用し、レーザーとワークピース間の加工時間が長いほど、溶接はより完全になります。速ければ良いというわけではなく、逆に速ければ良いのです。

解決:

溶接速度は、材料の厚さや種類に応じて科学的に設定できます。溶融が不十分な場合は、溶接速度を適切に下げ、レーザー照射時間を延長することで、溶融池を十分に形成することができます。溶融幅を広げる必要がある場合は、スイング溶接などの複合プロセスを適用することで、溶融効果を高めることができます。

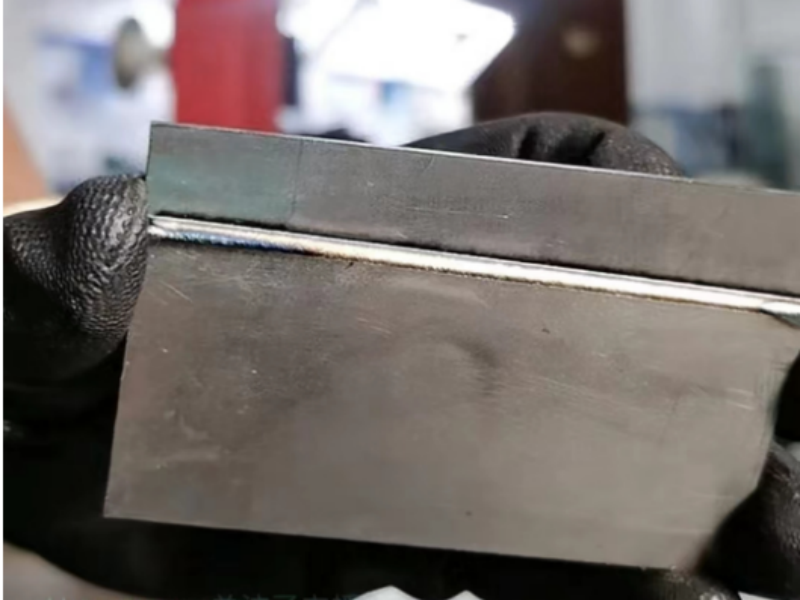

溶接後の特性:

溶接部分が狭く浅く、全体的な融合が不均一で、手で剥がすと割れたり剥がれ落ちたりしやすい。

3. 材料と溶接電力が一致しない:

の力 レーザー溶接機 すべての材料に適しているわけではありません。材料によって溶接に必要な電力は異なります。低い電力を使用すると、溶接された材料はしっかりと固定されません。反射率の高い材料の場合は、溶接電力を上げたり、溶接速度を遅くしたり、その他の溶接プロセスパラメータを調整したりすることができます。

解決:

材料に応じて適切な出力を設定できます。高反射材料を溶接する場合は、出力を適切に増加させ、溶接速度を遅くし、より適合する波長のレーザー光源(緑色光や青色光レーザーなど)を使用することで吸収率を向上させることができます。場合によっては、予熱工程を追加したり、補助ガス(アルゴンなど)を導入して溶融池を安定化させることもできます。

溶接後の特性:

溶接が浅く、表面に明らかな溶融痕がなく、飛び溶接や未溶融部分が生じやすく、剥離性が向上します。

4. 作業台と固定具:

作業台と治具は材料を固定するために用いられます。材料が十分に固定されていないと、溶接がうまくいかず、溶接不良や溶接欠けが発生する可能性があります。例えば、ナノ秒レーザー溶接装置では、2つの溶接部が完全に適合する必要があります。そうでないと、冷間圧接が発生しやすくなります。さらに、溶接が困難なお客様の溶接ニーズに合わせて、治具をカスタマイズする必要があります。

解決:

様々な溶接部品に合わせて専用の治具を開発することで、ワークピースがしっかりと固定され、ずれないようにすることができます。精密溶接が必要な場合は、真空吸着、磁気位置決めなどの方法を用いて固定を強化することができます。特に薄板や複雑な曲面部品の場合は、溶接前に溶接部に隙間がないか繰り返し点検する必要があります。

溶接後の特性:

溶接が不連続で、位置がずれていたり、明らかに溶接されていない箇所があり、溶接強度が低く、漏れやひび割れが発生しやすい。

レーザー溶接機は環境に優しく省エネなレーザー溶接装置です。従来の溶接機と比較して、溶接速度が速く、熱影響部が小さく、溶接面が平坦という特徴があります。しかし、不適切な使用は溶接欠陥の原因となります。イーグルレーザーは、使用時に注意すべき点をお客様にお知らせしています。 レーザー溶接機良好な溶接結果を得るには、溶接プロセスに従い、合理的に操作することも必要です。

当社は、産業オートメーションのモーション コントロール技術とソリューションの提供を専門としています。(レーザー)溶接、洗浄、切断、ロボット溶接機、その他の特殊な CNC 装置のモーション コントロール システム。