レーザー溶接レーザー溶接は、レーザーを用いた金属加工技術の一分野です。自動車、精密機器、エレクトロニクス、航空宇宙、医療など、様々な産業分野で広く利用されています。この記事では、レーザー溶接の多様な応用分野の中でも、特に板金加工におけるレーザー溶接の基礎についてご紹介します。

レーザー溶接とは?(特徴)

まず、ddhhhhlaser" という単語は、うわぁーん 加速度 刺激によって 排出 の 放射線 という用語の頭文字から派生したものです。ああああ

一見少し複雑に思えるかもしれませんが、一般的には人工光として理解されています。太陽光や照明などの通常の光と比較して、人工光であるレーザー光は、波長、位相、方向が一定であるという特性を持っています。これら3つの重要な要素(総称してコヒーレンス)を調整・利用することで、レーザーは様々なプロセスに利用することができます。

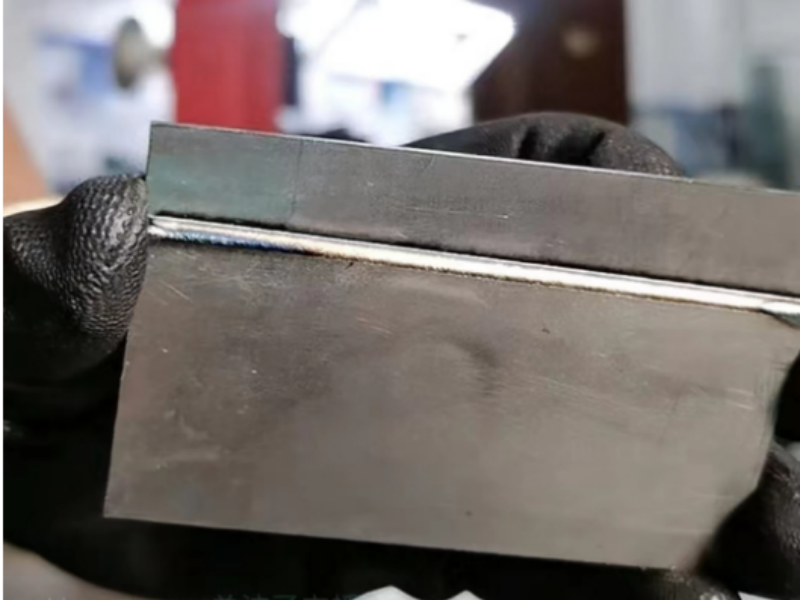

レーザー溶接 レーザー光を集光し、対象物に照射することで金属を局所的に溶融・凝固させ、接合部を形成する加工方法です。板金加工へのレーザー溶接導入により、従来のアーク溶接に比べて、熱変形制御が容易、溶接条件の制御が容易、溶接ビードが目立ちにくいなどの利点が得られます。

レーザー溶接の原理は何ですか?

でレーザー溶接レーザー加工では、レーザー発振器から熱源となるレーザー光を発生させます。この光は増幅され、光ファイバーを用いて伝送され、まず加工対象物近傍に照射されます。この工程ではレーザー加工ヘッドが必要です。レーザー加工ヘッドにはレンズが内蔵されており、伝送されたレーザー光を加工に適した状態に集光します。レンズで光を集光することで、光エネルギーがより狭い領域に集中し、金属を溶融するためのエネルギーを高めることができます。溶接中は、溶融金属の酸化を防ぐため、通常、アルゴンや窒素などのシールドガスを吹き付けます。

レーザー溶接にはどんな種類がありますか?

板金加工における手溶接に適したレーザー溶接の種類を見てみましょう。YAGレーザーを用いたポータブルレーザー溶接機は、1990年代に日本で初めて普及しました。それ以来、日本の板金業界では長らく「レーザー溶接機=YAGレーザー」と考えられてきました。しかし、2010年代半ばにファイバーレーザー溶接機が登場したことで、ファイバーレーザーがポータブルレーザー溶接機の主流となりました。ディスクレーザーを用いたポータブル溶接装置も存在します。

ファイバーレーザー溶接機を使用した手動溶接:

YAGレーザー溶接:

YAGはイットリウムアルミニウムガーネットと呼ばれる結晶です。YAGレーザーは、このYAG結晶に強い光を照射することでレーザー光を発生させます。YAGレーザーの波長は1064nmで、金属に吸収されやすいため、比較的低いエネルギーで金属を溶かすことができ、レーザー溶接に適しています。一方、レーザーを発生させるにはフラッシュランプを発光させる必要があり、その発熱量が大きいため、発振器やトーチを冷却するためのチラーが必要になります。そのため消費電力が大きく、加工に使えるエネルギーが使用電力に対して少なくなり、溶接不良が発生することがあります。また、冷却水やランプなどの消耗品のメンテナンスコストも高額であることも大きな欠点です。

ファイバーレーザー溶接:

ファイバーレーザーは、発生した励起光を光ファイバーで増幅・伝送します。波長は1070nmで金属に吸収されやすいため、レーザーの中で最もエネルギー密度が高く、ビームを集光しやすく、金属への深溶け込みが可能なことが大きな利点です。YAGレーザーと比較して、深溶け込み、運用コストの低減、調整・メンテナンスの手間とコストがほとんどかからないなど、多くの利点があり、近年急速に普及しています。ファイバーレーザーは高出力・高効率を誇りますが、手作業による板金溶接においては、過剰な出力が作業者に危険をもたらす可能性があるため、通常は1kW程度に制限されています。より高い出力とより深い溶け込みを求める場合は、機械溶接やロボット溶接が検討されます。

ディスクレーザー溶接:

ディスクレーザーは、円盤状のYAG結晶を用いて発生した励起光を増幅し、光ファイバーで伝送するレーザーです。ドイツのQuicken社が高出力化と安定化に成功し、産業用途で広く普及しました。近年、その潜在能力が再評価され、新たな用途開発が活発化しています。日本ではディスクレーザーを用いた手動溶接が可能なスタンドアロンシステムはありませんが、Quicken社のレーザー切断機をご利用のユーザーは、オプションで手動溶接トーチを購入できます。

レーザー溶接の利点と欠点:

レーザー溶接板金加工に用いられる溶接技術は、広く普及しているTIG溶接に比べて次のような利点があります。

利点:

薄板でも熱変形を軽減します。

TIG溶接は溶け込みが浅く、熱影響部が広いため、金属への入熱量が高く、大きな熱変形が発生します。この熱変形の制御は溶接工の技能に大きく依存し、これがTIG溶接の最も難しい点です。一方、レーザー溶接は、集光レーザーを使用し、小さな焦点に高エネルギーを集中させて金属を溶融します。これにより、溶接の溶け込みが狭くなり、熱影響部が小さくなるため、熱変形が発生しにくくなります。さらに、レーザーの高頻度のオン・オフサイクル(パルス)により、溶融と凝固が1秒間に数回から数十回繰り返されるため、変形はさらに最小限に抑えられます。

十分な溶接強度:

レーザー溶接は溶接ビードが薄いため、強度不足が懸念されることがあります。しかし、溶接の溶け込みが深いため、外観に比して十分な内部強度を有しています。レーザー溶接は合金の溶融・凝固が最小限に抑えられるため、破損リスクも低減します。産業試験施設での強度試験では、レーザー溶接はTIG溶接を上回る強度を示すことが確認されています。

処理時間の短縮:

レーザー溶接レーザー溶接は入熱量が少なく、変形しにくいため、変形除去にかかる時間を大幅に短縮できます。さらに、レーザー溶接は母材を溶接するため、溶接突起部の研磨が不要です。さらに、加工条件が満たされていれば、溶接継ぎ目の焼けもほとんど発生しないため、電解研磨が不要になる可能性もあります。これにより、従来困難であった加工時間を短縮し、生産効率の向上と製造コストの削減につながります。

溶接条件の管理と操作が簡単:

一部のレーザー溶接機では、溶接条件をメソッドとして登録・呼び出しできるため、溶接条件の管理・再現が容易です。この場合、熟練オペレータが条件を指定するだけで、未熟練溶接工でも容易に再現できます。これにより、未熟練溶接工でも薄板溶接が可能になり、熟練溶接工はより付加価値の高い作業に集中できるため、溶接効率の向上に貢献します。

デメリット:

ギャップ処理が不十分:

レーザー溶接レーザーエネルギーを直径0.1~0.6mm程度の微小なスポットに集中させ、金属を溶かします。この特性上、隙間があると溶接が困難になります。スポット径0.1mmの機種では、わずか0.1mmの隙間でもレーザーが通過してしまい、溶接が不可能になります。そのため、曲げ加工精度の向上や治具の設置などの対策が必要です。

肉盛溶接の弱点:

レーザー溶接は母材の溶接には優れていますが、肉盛溶接には適していません。レーザーエネルギーが電極が溶融する母材まで十分に届かないだけでなく、溶接点、電極、焦点の位置合わせが難しく、十分な強度が得られない可能性があります。図面に肉盛溶接が示されている場合は、レーザー溶接が適切かどうかを検討してください。逆に、強度と美観を両立させるためにレーザー溶接が必要な場合は、肉盛溶接の指示書を作成しない方がよいでしょう。

必要な安全対策:

レーザーは誤った使用をすると重大な事故につながる可能性があります。そのため、すべてのレーザー製品はJIS規格「レーザー製品安全規格」に安全仕様が定められています。レーザーを使用するすべての手溶接装置は、最高危険度である「レベル4」に分類され、製造業者は様々な安全対策を実施しています。レーザー管理区域の設置、レーザー溶接専用の溶接マスク・ゴーグルの使用、安全装置付きのポータブル溶接トーチの使用、装置の鍵の適切な管理など、仕様および取扱説明書に従った適切な使用をお願いします。

レーザー溶接のヒント:

レーザー溶接レーザー溶接は、強度と美観を両立した溶接を実現します。薄板の溶接変形が少なく、状態管理が容易など、多くの利点を持つ接合方法です。しかし、シームハンドリングの難しさやクラッディング性能の低さといった欠点もあります。レーザー溶接を効果的に活用するためのヒントをご紹介します。

曲げ加工の精度を高め、治具を組み、シームレス状態を実現してから溶接します。

処理条件を準備し、経験豊富な担当者に処理方法を登録しておけば、未熟練の作業者でも簡単に処理を再現できるようになります。

TIG溶接などの従来の加工方法に基づいた図面を維持し、レーザー溶接に単純に切り替えるのは困難な場合があります。設計変更を検討する必要がある場合もあります。

レーザー溶接の強度と美観上の利点を最大限に引き出すには、最初からレーザー溶接を念頭に置いて設計することをお勧めします。

レーザー溶接の最大のメリットは、薄板を歪みなく溶接できることです。しかも、熟練工でなくても溶接が可能であり、これまで職人技に頼っていた溶接工程を大幅に改善できる可能性があります。しかし、そのデメリットを理解し、適切に対処することで、そのメリットも見えてきます。レーザー溶接のメリットを最大限に活用しましょう。