レーザー溶接とは?現在の開発状況レーザー溶接技術? どのフィールドがレーザー溶接技術 適用できるものは何ですか?レーザー溶接とは何ですか?

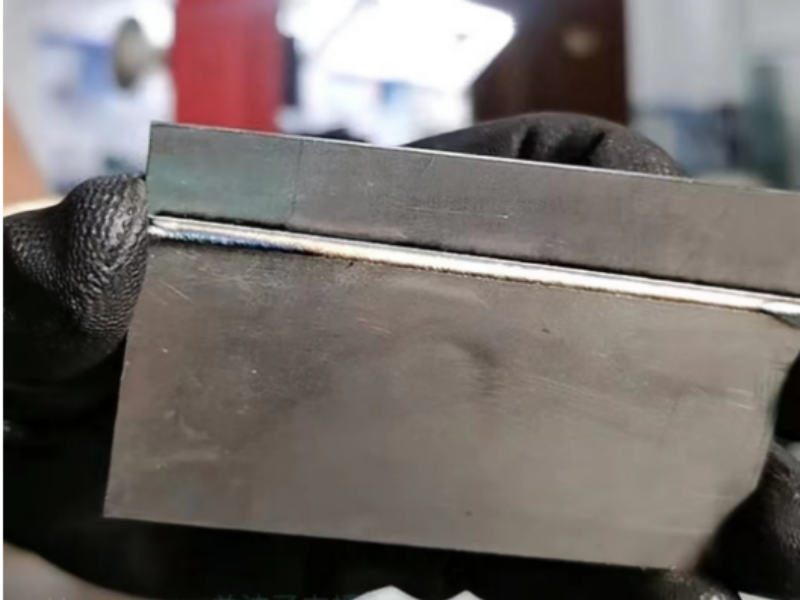

簡単に言えば、レーザー溶接とは、レーザー放射でワークピースの表面を加熱し、表面の熱を熱伝導によって内部に拡散させ、その後、レーザーパルスの幅、エネルギー、ピークパワー、繰り返し周波数などのパラメータを制御することで、ワークピースを溶かして特定の浴槽を形成し、溶接を実現することです。

レーザー溶接は、必要な入熱量を最小限に抑えることができ、熱影響部における金属組織の変化の範囲が小さく、熱伝導による変形も最も少なくなります。

非接触溶接のため、装置の摩耗や変形を最小限に抑えることができます。レーザービームは焦点合わせ、位置合わせ、光学機器による誘導が容易です。ワークピースから適切な距離に設置でき、ツールやワークピース周囲の障害物の間を再度誘導することも可能です。

レーザービームを非常に狭い範囲に集束させることで、小型で近接した部品の溶接が可能です。溶接可能な材料の範囲は広く、様々な異種材料同士の接合も可能です。

自動化による高速溶接が容易で、デジタル制御やコンピュータ制御も可能です。細線や極細線を溶接する際、バックメルトなどのトラブルがありません。

目次:

開発状況 レーザー溶接技術

金属 レーザー溶接技術

銅および銅合金の効率的なレーザー溶接

アルミニウム合金レーザースイング溶接

現在のアプリケーション レーザー溶接技術 さまざまな分野で

応用 レーザー溶接技術 自動車製造分野

の開発動向 レーザー溶接技術

開発状況レーザー溶接技術:

レーザー溶接技術 レーザー溶接はレーザー技術の発展とともに発展してきました。近年、青色レーザー、緑色レーザー、フェムト秒レーザーなどの新しい光源や、スイング溶接、アーム(調整可能リングモード)リング調光スポット溶接などの新しいプロセスが継続的に導入され、工業生産における溶接の課題を革新的に解決し、レーザー溶接は工業生産の様々な分野で急速に普及・発展してきました。

金属レーザー溶接技術:

レーザーの高エネルギー密度により、溶接が難しい金属材料の溶接が可能になりますが、金、銀、銅、アルミニウム、異種金属材料など、反射率の高い材料の溶接には依然として課題が残ります。主な理由は次のとおりです。

1.反射率と熱伝導率が高いため、レーザー溶接にはより高い開始電力が必要です。

2.高出力レーザー溶接のプロセスでは、材料の表面状態の変化に敏感になり、はんだ接合部/溶接部の形成が不良になります。;

3.レーザー溶接速度が速いため、特にアルミニウムやアルミニウム合金では溶接部内部に気孔などの溶接欠陥が発生します。

銅および銅合金の効率的なレーザー溶接:

銅は優れた電気伝導性と熱伝導性を有し、電子製品や電気自動車の製造分野で広く使用されています。中でも、電気モーター、バッテリー、センサー、ワイヤーハーネス、端子などは、最も広く使用されている製品です。

従来、金属材料のレーザー溶接は主に赤外線レーザーに依存していました。しかし、銅の熱伝導率は高く、純鉄の約5倍、純アルミニウムの1.7倍です。銅の赤外線レーザーに対する吸収率は低いです。赤外線レーザーを用いた線状溶接は、プロセスウィンドウが不安定で、溶融深さの変動が最も大きくなります。溶接スプラッシュ、溶融金属の飛散、気孔、溶け込み深さの大きな変動などの問題が発生しやすいです。

そのため、高出力短波長レーザーの出現以降、可視レーザー溶接や複合溶接は、銅や銅合金などの反射率の高い材料に最適な加工方法となっています。

1.グリーンレーザー溶接:

緑色レーザーは波長500~560nmの可視光の一種です。波長λ=515nmの緑色光に対する銅の吸収率は40%と高く、これは1µm付近の赤外光の吸収率の約8倍に相当します。また、エネルギー結合効率も高く、表面酸化度に対する感度も低くなります。

グリーンレーザーの使用により、銅のディープメルト溶接の閾値電力を大幅に低減でき、溶接部表面へのメルトブローとスプラッシュの付着量が少なく、溶接速度の影響をほとんど受けません。ビームスキャン、ビームデフォーカス、レーザー出力変調の適正化により、溶接品質を大幅に向上させることができます。溶接欠陥数が大幅に減少すると同時に、溶接面はより規則的で均一になります。

2.青色レーザー溶接:

波長が短いほど光子エネルギーが高くなり、材料のレーザー吸収率が向上します。青色レーザーの波長は400nm~500nmです。窒化ガリウム材料をベースとした半導体レーザーは、周波数逓倍を必要とせず、波長450nmのレーザーを直接生成できます。構造がシンプルで使いやすく、電気光変換効率が高く、吸収率が高いという利点があります。

工業加工で一般的に使用されるファイバーレーザーと比較して、青色レーザーは450nmにおける金属材料の吸収率が10~60%増加し、特に銅、金などの反射率の高い金属材料ではその吸収率が顕著です。銅の溶接に必要なエネルギー消費量は赤外線レーザーに比べて84%低いことが検証されており、これは赤外線レーザーが銅の溶接に10Wのレーザー出力を必要とするのに対し、青色レーザーでは約1kWまたは0.5kWの電力しか必要としないことを意味します。

3.デュアルビーム複合溶接:

赤外線・可視光線デュアルビーム複合溶接プロセスを採用しています。低出力の可視レーザーを使用することで、深溶融溶接の閾値電力が低い場合でも、赤外線レーザーは銅の強制深溶融溶接を実現し、溶接スプラッシュを大幅に低減します。設備コストが低く、溶接品質も高いため、非常に優れた利点があり、応用見通しも良好です。

アルミニウム合金レーザースイング溶接:

従来の単焦点レーザービームを用いたアルミニウム合金の溶接では、気孔(ポア)が一般的な欠陥として発生します。アルミニウム合金に気孔が形成される主な原因は次のとおりです。

1.溶接槽とキーホールが激しく振動し、崩壊して安定しやすく、気孔が形成されます。

2. アルミニウム合金中の水素の溶解度は温度低下とともに急激に低下し、凝固過程において過飽和水素が析出することで水素気孔が形成されます。この気孔の存在は溶接部に応力集中を引き起こし、凝固過程において溶接部の割れを引き起こす可能性があります。

レーザースイング溶接:溶接プロセス中、光線は溶接の方向に沿って移動し、同時に円形、8の字型、螺旋線などのさまざまな形でスイングします。

現在、ビームスイングの実現は主に高出力レーザーに耐えられるガルバノメータによって行われています。レーザースイング溶接では、ビーム作用面積が拡大し、キーホールと浴槽の面積と浴槽ルートのサイズが拡大するため、キーホールと浴槽の安定性が向上し、融合不良やエッジ噛み込みなどの欠陥に対する顕著な改善効果が得られます。同時に、スイングビームによる浴槽の撹拌は浴槽の対流を促進し、浴槽内の気泡の脱出速度を高め、気孔率を低減します。

現在のアプリケーションレーザー溶接技術様々な分野で:

レーザーは切断だけでなく溶接にも利用されており、金型、広告用文字、ガラス、宝石など、いくつかの分野で非常に限定された規模で使用されています。近年、レーザー出力の継続的な向上に伴い、さらに重要なのは、半導体レーザーとファイバーレーザーが徐々にレーザー溶接の応用シナリオを開発し、元々のレーザー溶接の技術的ボトルネックを打ち破り、新しい市場空間を開拓していることです。

応用レーザー溶接技術自動車製造分野:

自動車生産においては、レーザー溶接技術 主に厚鋼板のレーザー溶接、自動車組立やサブシステム組立のレーザー組立溶接、車両部品のレーザー溶接などに利用されています。レーザー溶接技術 欧米の一部の国では、自動車メーカーによるレーザー溶接技術の導入が比較的早くから始まっており、1980年代に始まりました。アウディ、メルセデス・ベンツ、ゼネラルモーターズといった著名な自動車メーカーが、当時から自動車製造にレーザー溶接技術を導入し始め、自動車製造分野におけるレーザー溶接技術の徹底的な応用と発展を促進しました。

の開発動向レーザー溶接技術:

溶接技術のさらなる発展と進歩により、その独自性は、研究開発プロセスにおいてさらに実証されてきました。レーザー溶接技術レーザー溶接技術は、金属材料を迅速かつ効率的に溶接することができます。レーザービームは、その高い集光特性により、発生した瞬間に極めて高いパワー密度を発生し、極めて短時間で大量の熱エネルギーを放出します。これにより、溶接効率が大幅に向上し、溶接品質が確保されます。

瞬時に溶接できる利点により、レーザー溶接技術非常に幅広い応用の可能性を秘めています。レーザー溶接技術レーザービームが金属材料の表面に直接照射されると、照射領域外の金属材料の表面には影響を及ぼさないため、溶接プロセス中に金属材料の表面に大きな損傷を与えることはなく、溶接プロセスが完了した後、関連する表面処理が不要になり、レーザー溶接技術 各種精密部品の表面加工に特に適しており、より困難な溶接作業も迅速に行うことができます。

さらに、従来の溶接技術仕様では、すべての溶接材料の材料要件は同じでなければならないと規定されており、レーザー溶接技術溶接材料の材質に大きな制約を課す必要がないため、異なる材質の溶接材料であっても、レーザー溶接技術 容易な溶接を実現できます。レーザー溶接技術の確立と普及は、従来の溶接技術の課題を効果的に克服しただけでなく、従来の溶接作業の難易度も低減したと言えます。

半世紀以上にわたる開発を経てレーザー溶接技術技術レベルもますます向上し、ますます多くの産業分野で広く利用されるようになりました。

航空宇宙、電子機器、機械製造、鉄鋼冶金、自動車製造、医療機器などの産業の応用分野において、レーザー溶接技術 ますます大きな役割を果たしています。例えば自動車部品の生産では、レーザー溶接技術 車両のカバー部分の加工・生産に利用することができ、米国や日本などの先進国でも適用されている。レーザー溶接技術 純窒素環境での航空部品の製造に。